Porsche stworzyło obudowę napędu elektrycznego przy użyciu druku 3D

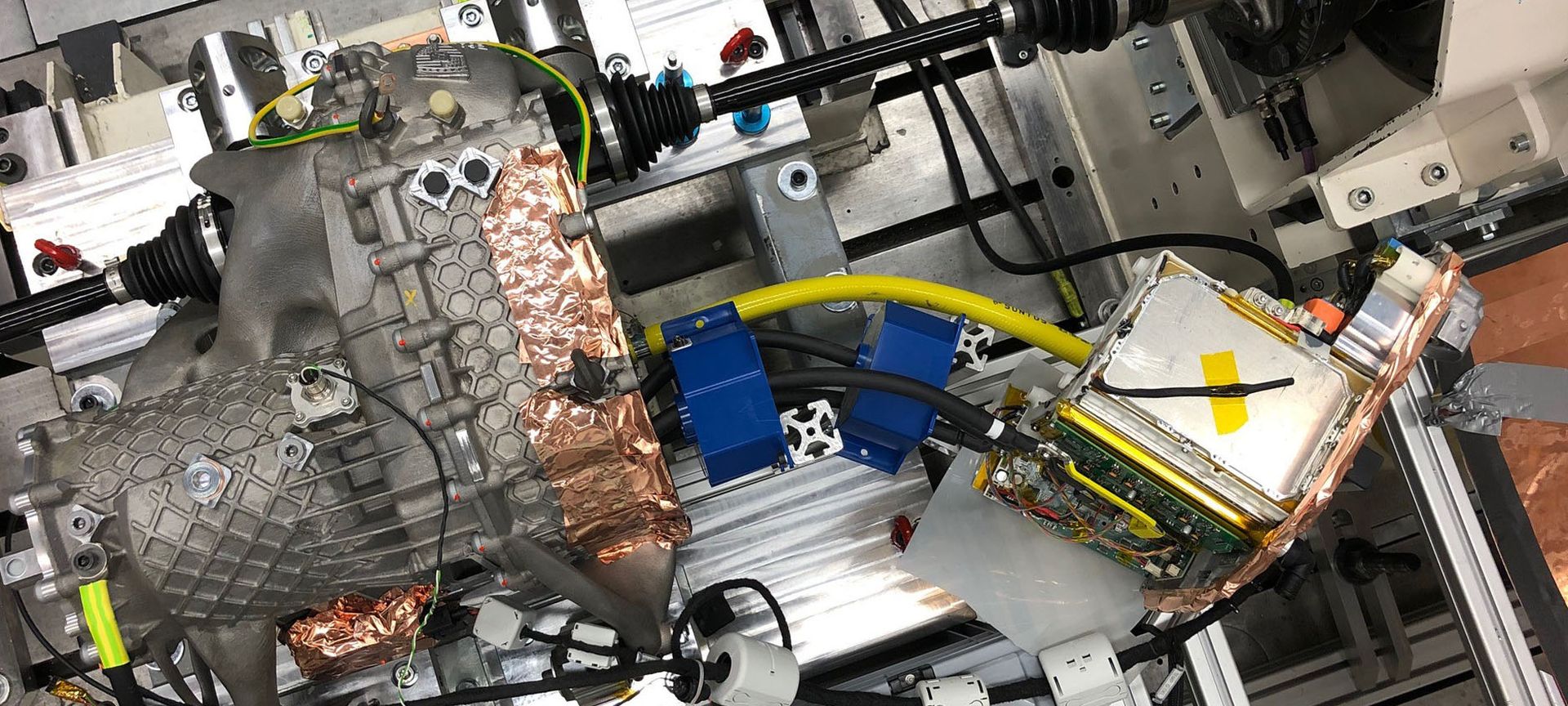

Jednostka silnik-skrzynia biegów, stworzona w procesie laserowego stapiania metali, bez żadnych problemów zaliczyła wszystkie testy jakościowe i wytrzymałościowe.

Inżynierowie z działu przyspieszenia rozwoju układów napędowych byli w stanie zrealizować kilka etapów rozwoju prototypu jednocześnie. Wykonana metodą przyrostową obudowa ze stopu metali jest lżejsza niż tradycyjna część odlewana – zmniejsza to całkowitą masę napędu o około 10%.

Specjalne struktury, jakie umożliwia wyłącznie zastosowanie druku 3D, pozwoliły przy tym aż dwukrotnie zwiększyć sztywność konstrukcji w silnie obciążonych obszarach. Kolejną zaletą wykorzystania wytwarzania przyrostowego jest możliwość zintegrowania wielu funkcji i części. Znacząco ogranicza to prace montażowe i bezpośrednio pozytywnie wpływa na jakość części.

Druk 3D otwiera nowe możliwości dla rozwoju i produkcji części w niewielkich seriach. Porsche intensywnie dąży do jego wykorzystania w celu optymalizacji części poddawanych dużym obciążeniom. Kilka miesięcy temu nowe, wydrukowane tłoki z powodzeniem sprawdziły się w wyczynowym samochodzie sportowym 911 GT2 RS.

Również nowa obudowa kompletnego napędu elektrycznego spełnia wysokie wymagania jakościowe; w jednym module zintegrowano tu silnik elektryczny oraz dwubiegową przekładnię. Całość jest przeznaczona do stosowania przy przedniej osi sportowego samochodu.

Optymalizację napędu elektrycznego rozpoczęto od integracji komponentów takich jak łożyska, wymienniki ciepła i elementy układu obiegu oleju. Następnie przeprowadzono komputerową definicję obciążeń i interfejsów. Na tej podstawie wyznaczono ścieżki naprężeń. Kolejnym krokiem w ramach przyjętej metody wirtualnego rozwoju była optymalizacja tych ścieżek poprzez wprowadzenie tzw. struktur kratowych – zainspirowanych samą matką naturą. Podobne struktury można bowiem dostrzec na przykład w układzie kostnym lub w świecie roślin.

„Udało nam się poszerzyć i ulepszyć nasze rozwiązania z zakresu oprogramowania, a także metody tworzenia takich części. Teraz jesteśmy w stanie bardzo szybko doprowadzić je do fazy realizacji” – powiedział Sebastian Wachter, specjalista w zakresie metodologii projektowania i optymalizacji topologii w dziale zaawansowanego rozwoju układów napędowych.

W połączeniu ze sztuczną inteligencją daje to interesujące perspektywy, jeśli chodzi o optymalizację metod rozwoju na przyszłość. Większa swoboda projektowania, jaką daje druk 3D, idzie w parze z określonymi wymaganiami. Inżynierowie muszą wziąć pod uwagę fakt, że obrabiane elementy są wytwarzane warstwa po warstwie, poprzez stapianie. Jeśli w kształcie występują duże wypukłości, może wystąpić konieczność wprowadzenia elementów wsporczych, takich jak żebra.

Nie mogą one jednak sięgać do kanałów przenoszących media – dlatego istotne jest, aby już w fazie projektowania uwzględnić kierunek, w którym powstają warstwy. Przy obecnie dostępnej technologii maszynowej wydruk pierwszego prototypu obudowy trwał kilka dni i ze względu na rozmiar komponentu musiał odbywać się w ramach dwóch procesów konstrukcyjnych. Dzięki najnowszym generacjom maszyn możliwe jest skrócenie tego czasu o 90%, a cała obudowa może być wykonana w ramach jednego procesu.

Najnowsze

-

6. Rajd Motocyklowy Weteranów – hołd na dwóch kołach dla tych, którzy nie wrócili z misji. Start już 24 kwietnia!

Wkrótce rusza 6. edycja Rajdu Motocyklowego Weteranów - start już 24 kwietnia 2025 roku. Setki motocyklistów, weteranów i pasjonatów ruszą w trasę, by oddać hołd tym, którzy nie wrócili z misji. -

Od kartingu do F1 Academy? Kornelia Olkucka walczy o marzenia we włoskiej Formule F4!

-

XPENG P7, G6 i G9 – wideo z pierwszych jazd w Polsce! Ceny, dane techniczne, rywale. Oto chińskie modele, które rzucają rękawicę Tesli

-

Bezpieczeństwo na najwyższym poziomie – poznaj nowe systemy w Toyocie C-HR

-

Audi Q4 e-tron – elektryczny SUV klasy premium dla nowoczesnych kierowców

Zostaw komentarz: